![]() Weitere Berichte:

Weitere Berichte:

Sommer 2023

Winter 2022/23 Arbeiten am Turm

Winter 2021/22 und Sommer 2022 Arbeiten am Turm

Winter 2020/21 und Sommer 2021: Turm, Elektrik und Wanne

Winter 2019/20 und Sommer 2020: Turm und Elektrik

‘Seeing this alone was worth the entrance fee’

…sagte Jeff Gagliardi aus Orange County / Kalifornien, als er mit seinem Schwiegervater im April das Museum besuchte und im Turm die frisch wiederhergestellten Munitions-halterungen betrachtete. So etwas hören wir nicht alle Tage. Weil es so schön ist, hier noch einmal der Anblick, der Jeff so begeisterte:

Die Entwicklungsgeschichte dazu gab es im letzten Saison-Bericht.

Die einzigen Arbeiten im Turm im Sommer betreffen die Turmdecke.

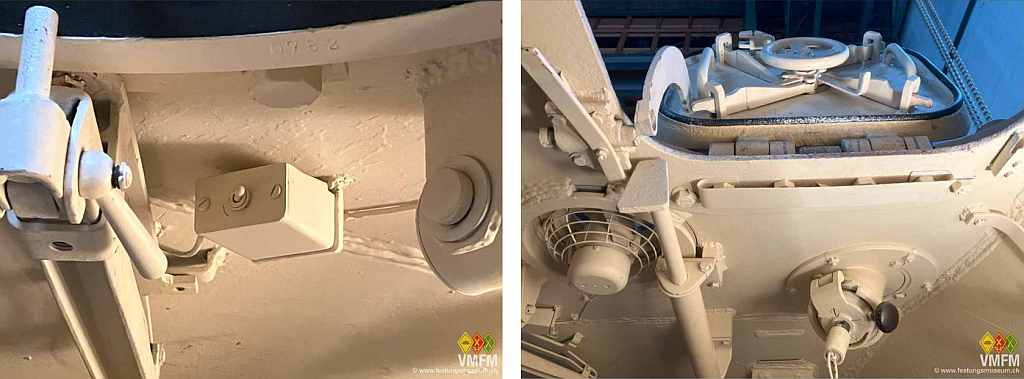

Neben dem Turmventilator befindet sich der An- und Ausschalter dafür. Anhand von Bildern aus anderen Königstigern konnten wir die Form des Gehäuses nachbilden. Das Innenleben mussten wir aber improvisieren.

Ausserdem mussten der Stossdämpfer und der Verriegelungsmechanismus der Ladeschützenluke neu justiert werden, da ein ordnungsgemässes und sicheres Öffnen und Schliessen nicht gewährleitet war.

Der grösste Teil der Arbeiten fiel in den Bereich der Turmtraverse und deren Anbauteile.

Nach ersten grösseren Schweissarbeiten in der letzten Saison konnten wir jetzt den aufbereiteten Druckluftzylinder für die Rohrausblasung installieren. Daran befestigt, unter einer Klappe, ist ein Überdruckregler, der bei uns zwar vorhanden, aber vom Zylinder abgebrochen und auch sonst in traurigem Zustand war. Wir konnten ihn aber demontieren und komplett wieder instand setzen. Er wird allerdings wohl nie wieder den Überdruck regeln.

Die dünnen Abdeckbleche für das Traversenhinterteil, an dem neben dem nicht ganz runden Zylinder auch alles andere nicht 100 %-ig symmetrisch ist, hat Björn in liebevoller Kleinarbeit angefertigt und angepasst.

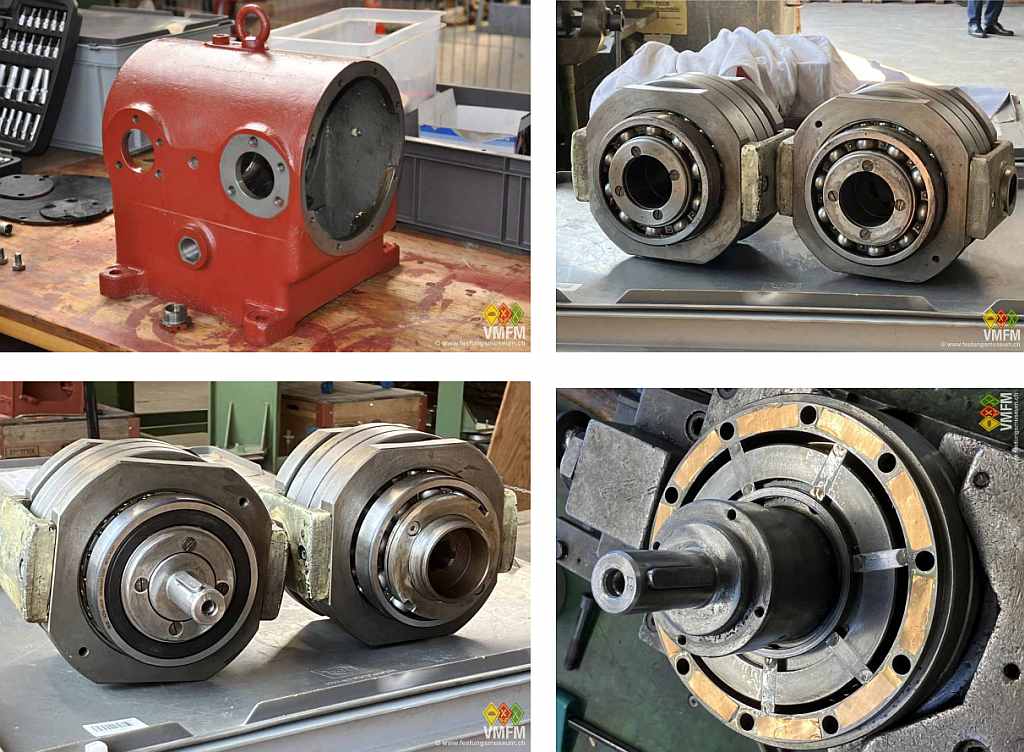

Das umfangreichste und schwierigste Projekt der Saison war allerdings die Bearbeitung des Flüssigkeitsgetriebes zur Turmdrehung. Genaugenommen liegt uns, bzw. besonders mir das Ganze schon seit Jahren schwer im Magen: Gehörte ich doch zu denen, die das Getriebe vor vielen Jahren enthusiastisch demontiert haben, alle Teile in Kästen und Tütchen verpackt haben und erst hinterher lernten, dass viele Teile individuell aufeinander eingemessen wurden und keinesfalls vertauscht werden dürfen. Leider kam diese Nachricht zu spät.

Bei dem Getriebe handelt es sich um ein sog. Boehringer-Sturm-Ölgetriebe. Es befindet sich mittig auf der Turmtraverse und wird über eine Lamellenkupplung durch den Fahrzeugmotor angetrieben. Der Abtrieb geht über ein Zahnräderwerk und das Turmschwenkwerk direkt auf den Turmdrehkranz.

Das Getriebe besteht im Prinzip aus einem Gussgehäuse mit Ölvorat und einer Hohlwelle, genannt Leitachse, auf der zwei identische Drehflügelpumpeneinheiten rotieren. Eine Einheit besteht jeweils aus der Flügeltrommel mit 7 Flügeln, dem mittigen Laufgehäuse und zwei Laufdeckeln. Die Einheit der Eingangsseite wird durch den Fahrzeugmotor angetrieben und als Ölpumpe bezeichnet. Diese Ölpumpe drückt durch die Leitachse Öl zur vorderen Einheit, dem Ölmotor, und treibt ihn dadurch an. Der Abtrieb des Ölmotors treibt über ein Getriebe und das Turmschwenkwerk den Turmlagerkranz an.

So weit, so einfach.

Kompliziert wird das Ganze dadurch, dass die beiden Umlaufgehäuse der Flügel ausser-mittig gegen die Mittelache verschiebbar sind und dadurch veränderliche Arbeitsräume entstehen.

Eine Verschiebung des Ölpumpengehäuses in die eine oder andere Richtung, hervorgerufen durch den Richtschützen mittels Handhebel oder Fusspedal, führt zu einer Turmdrehung nach links oder rechts. Je stärker die Auslenkung, desto schneller die Drehung. Eine Veränderung des Arbeitsvolumens des Ölmotors beeinflusst ebenso Drehzahl und Drehmoment.

Leider wurde die Leitachse bei der Demontage beschädigt und musste durch spezielles Schweissen, Flammauftrag von Metall und präzises Einschleifen sehr aufwändig überarbeitet werden.

Die meisten Teile des Getriebes waren in einem erstaunlich guten bis sehr guten Zustand, nur ein Laufgehäuse musste wegen zu starker Korrosion der inneren Lauffläche erneuert werden.

Beim Zusammenbau stellten wir fest, dass trotz Verwendung der korrekten Teile die Flügeltrommeln sich in den Gehäusen nicht leicht drehten, also zu stramm waren.

Hier erwies sich die Fa. Spitznas Maschinenfabrik in Velbert / NRW und speziell Herr Rohde beim Zusammenbau als wertvolle Hilfe. Spitznas arbeitet heute noch mit modernen Abarten von Getrieben dieser Bauart. Unter anderem lernten wir, dass beim Zusammenbau Laufgehäuse und Deckel nach Aufschrumpfen der Lager jedes Mal erneut aufeinander eingemessen und die Deckel auf Mass gedreht werden mussten. Da wir aufgrund nicht mehr existierender Werkzeuge diese Möglichkeit nicht hatten, haben wir die erforderliche Gängigkeit in beiden Einheiten durch Zwischenlegen von 0.05 bzw. 0.075 mm Messingfolie erreicht. Eine eventuelle Reduzierung des Wirkungsgrades durch Schlupf schien uns das kleinere Übel im Vergleich mit der Gefahr des Fressens bei zu strammer Verschraubung.

Nach langwierigen Versuchen ist es uns tatsächlich gelungen, das Getriebe wieder zusammenzusetzen und bei der Fa. Spitznas einen Probelauf durchzuführen. Ein erster vorsichtiger Versuch mit einer Bohrmaschine als Antrieb verlief vielversprechend, und Herr Rohde schien nur unwesentlich weniger nervös als ich, als wir am nächsten Morgen den Startknopf der grossen Testanlage betätigten und nach verdächtigen Geräuschen lauschten.

Um es kurz zu machen: Das Getriebe hat den Test mit Bravour bestanden.

Hier zwei kurze Spots zur Wirkungsweise und über den Testlauf: